Un diario di bordo virtuale

───

Y2K Sailing Adventures

53

DSCF1866

Bora Bora11

“Non tutti quelli che vagano sono perduti.”

– J.J. Tolkien

Iscriviti al nostro canale YouTube!

ci presentiamo

Il nostro viaggio, il nostro programma, paesi, genti, amici, mari, isole lontane.

Ultimi post

Ritorno alle Fiji

March 16, 2023

No Comments

E già, quanto tempo è passato dall’ultimo aggiornamento di questo nostro blog, troppo! L’ultimo post raccontava di come finalmente fossimo in procinto di lasciare la

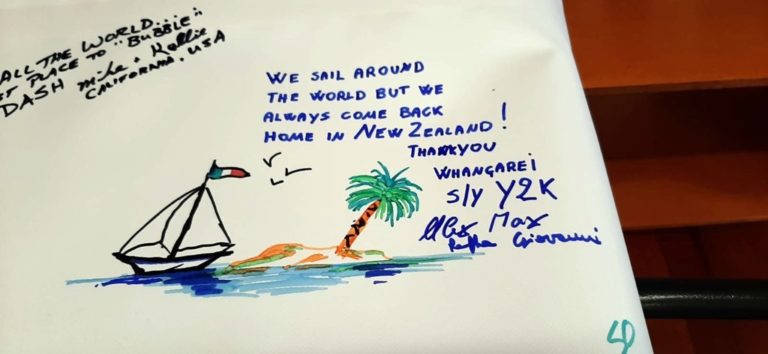

Arrivederci Whangarei, arrivederci New Zealand!

June 30, 2022

4 Comments

Dopo tanta attesa, è arrivato il momento. Venerdì, 1 Luglio lasceremo la Nuova Zelanda dopo quasi 2 anni e mezzo di sosta “forzata”. Due anni

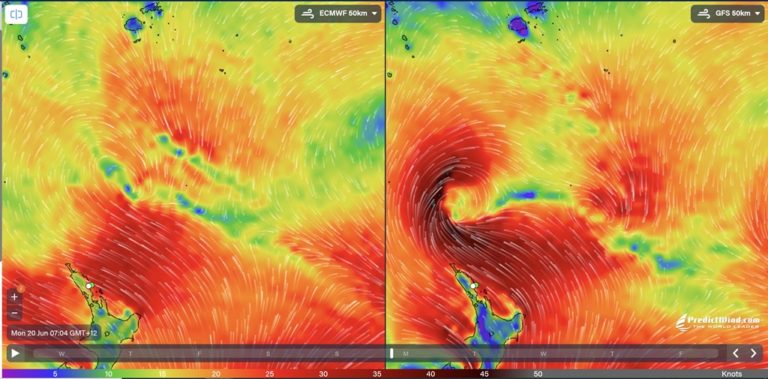

Noi siamo pronti, la meteo no.

June 15, 2022

No Comments

Y2K è pronta, noi siamo pronti (bhe… diciamo più o meno pronti dopo due anni di sosta forzata), ma la meteo non ne vuole sapere